O Lean Manufacturing é uma metodologia voltada para a otimização da produção ao máximo e empresas de sucesso em todo o mundo como a Dell e até a Embraer aplicam com sucesso. No português traduzido como Manufatura Enxuta, impacta numa mudança na forma de se pensar a linha de produção, entregando muito mais eficiência.

Hoje o Lean Manufacturing já até se expandiu para outras áreas além das linhas de produção e fábricas tradicionais, permitindo que inclusive algumas variações e combinações com outras metodologias entreguem resultados ainda melhores. E mesmo entendendo os benefícios, algumas empresas ainda carecem de exemplos práticos e de um entendimento completo do a aplicação desta metodologia representa para o seu negócio.

Continue acompanhando a nossa publicação e entenda mais sobre o Lean Manufacturing, indo desde a motivação do seu surgimento e até como implementar corretamente na sua empresa.

A história do Lean Manufacturing

O termo Lean Manufacturing foi primeiro citado num livro do ano de 1990 de três autores americanos que estavam descrevendo os métodos de trabalho aplicados e os conceitos por trás do Sistema Toyota de Produção, ou STP. E entender esse contexto é a melhor forma de compreender a importância do Lean Manufacturing e o seu surgimento alguns anos atrás no Japão.

A década de 50 era um período conturbado para o sistema de produção japonês. Todo o país estava passando por um período difícil no pós guerra e tanto socialmente, politicamente e economicamente estava com a moral devastada. Alinhado a isso, a demanda por diversos produtos vitais para reconstrução do país estava em alta, como materiais de construção, peças de roupa e outros itens importantes.

O Lean Manufacturing e a busca por eficiência

Juntamente com a demanda de itens para reconstrução nacional, o setor de transporte também demandava um alto volume de produção – e é aí que a Toyota entra em cena. Com uma dependência alta de estoques e pouco espaço disponível no país, o estilo tradicional fordista não era uma opção para o setor japonês.

Assim, a busca por eficiência se tornou um padrão no sistema produtivo da Toyota e consequentemente em todo o sistema produtivo do Japão. Com isso, implementaram um fluxo de caixa mais rápido e que conseguisse atender as diferentes demandas para a reconstrução do país, com produtos personalizados.

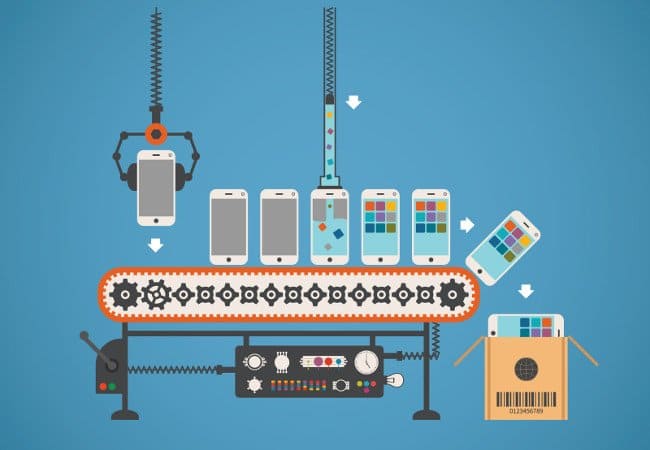

E então surgia o sistema de manufatura enxuta, ou Lean Manufacturing. As atividades que não agregavam valor ao processo foram eliminadas e a Toyota se destacou como exemplo de empresa eficiente no setor automotivo e até em outros segmentos. Com a evolução dos conceitos, foi definido ainda outros pontos como a redução dos desperdícios em paralelo com o aumento da produtividade e da qualidade do que é fabricado.

A aplicabilidade do Lean Manufacturing

Num primeiro momento, pode-se parecer fácil ou até simples aplicar o Lean Manufacturing em qualquer tipo de negócio. Reduzir desperdícios, aumentar produtividade em conjunto com a evolução contínua da qualidade são pontos importantes para qualquer empresa que queira crescer e se manter a frente da concorrência.

E é aí que entra um conhecimento prático aplicado de acordo com cada negócio. Para começar, o próprio sistema de manufatura enxuta destaca sete pontos principais de atenção para identificar os desperdícios na empresa:

- Defeitos, como qualquer erro nos materiais, produtos ou processos;

- Excesso de produção, tanto adquirir mais materiais do que a real necessidade como produzir além da demanda;

- Estoques, armazenar produtos que são consequência do excesso de produção;

- Processos desnecessários, que não geram valor ao cliente;

- Movimento desnecessário na planta de produção e que impacta na eficiência dos colaboradores;

- Transporte desnecessário decorrido do movimento desnecessário;

- E até a espera ou pausas causadas por quebras, falhas e processos desnecessários.

Uma empresa que se preocupa com a manufatura enxuta mas ainda possui diversos processos desnecessários para o controle de um grande estoque já está cometendo duas grandes falhas segundo o conceito do Lean Manufacturing. E essa análise deve ser realizada em todos os locais, com o foco sempre de reduzir os desperdícios.

Algumas ferramentas para aplicação do Lean Manufacturing

Uma ótima forma de entender os impactos positivos e os benefícios do Lean Manufacturing é por meio de alguns exemplos reais da sua aplicação e obtenção de bons resultados. E algumas ferramentas conseguem entregar uma melhor experiência na hora de visualizar os benefícios da manufatura enxuta.

O Kanban é um ótimo sistema de comunicação, controle e integração de diferentes áreas para e demonstra informações importantes para a área. Os cartões de sinalização se tornaram uma apresentação da produção puxada Just in Time e facilita o planejamento entre setores. Um ótimo exemplo seria o time de manutenção que utiliza o Kanban para controle de tarefas de cada colaborador, além do estado atual de cada uma delas.

A padronização e o 5S

Outras ferramentas importantes para transformar uma organização e o seu sistema de produção num formato enxuto são a padronização e o 5S. Padronizar não significa estagnar, já que o Lean preza pela constante evolução. Neste caso, os padrões são utilizados para manter a qualidade e a estabilidade, incentivando a manutenção de boas práticas e incorporando-as na cultura organizacional.

Já o 5S define algumas boas práticas de acordo com a cultura do Lean, incentivando a melhoria contínua seguindo 5 palavras japonesas ou os 5 senso:

- O Seiri ou senso de utilização, para a utilização inteligente dos materiais;

- O Seiton ou senso de organização, incentivando a organização do espaço e ferramentas utilizadas;

- O Seiso ou senso de limpeza, para incentivar que o ambiente esteja sempre limpo e organizado;

- O Seiketsu ou senso de padronização, seguindo a ferramenta de padronização e incentivando a continuidade dos bons costumes;

- O Shitsuke ou senso de disciplina, para a autogestão e o empenho de manter o 5S em constante aplicação na organização.

Um ótimo exemplo das duas ferramentas do Lean Manufacturing é novamente num setor de manutenção. A padronização pode ser aplicada nas ferramentas corretas para o trabalho de cada técnico e o 5S pode ser aplicado no próprio setor em si, com todos os equipamentos organizados e bem limpos.

A tecnologia também pode ser um ótimo fator para impulsionar o sucesso do Lean Manufacturing na linha de produção. Um case de sucesso da Novidá é na gestão de Staff na fábrica do Grupo Boticário. Ao gerir a equipe na linha de produção, conseguiu-se diminuir o tempo perdido devido a realocação entre as diferentes ordens, evitando longas paradas.

A importância de aplicar o Lean Manufacturing na sua empresa

O Lean Manufacturing permite que a empresa se desenvolva de uma maneira eficiente, fazendo com que os recursos sejam utilizados sem qualquer tipo de desperdício. A diminuição do tempo de espera é um dos grandes causadores de desperdício, tanto de material quanto de tempo para a linha de produção.

Com isso, a manufatura enxuta entrega mais eficiência nos processos, melhora o fluxo de informação e impactam até no transporte correto de cargas e produtos. Assim, a empresa ganha muito indicadores positivos com essa metodologia.

Outro ponto importante de se aplicar o Lean Manufacturing é na busca constante pela melhoria contínua. Essa visão faz com que os colaboradores se interessem e apliquem novas soluções em busca de mais eficiência no seu trabalho. Um ótimo exemplo de filosofia que pode convergir com o Lean Manufacturing nesse sentido é o Karakuri ao aplicar soluções simples para tarefas do dia a dia na operação.

Saiba mais!

A Novidá pode proporcionar as melhores aplicações de tecnologia para que a empresa consiga entender o seu panorama de atuação das equipes e buscar por melhores indicadores de eficiência. Com isso, ao transformar a gestão dos processos e melhorar o poder de decisão sobre o negócio a Novidá é o parceiro ideal, inclusive para aplicar os conceitos do Lean Manufacturing.

Entre em contato com o nosso time de atendimento e fale com um de nossos especialistas!